我们可以利用仿真软件来理解和优化组件设计。每个模拟都取决于模型这是该应用程序发现自己的现实的表示。建模使我们能够用足够的详细信息来表示这一现实,以接收有关特定应用程序或组件的相关信息。让我们看一下从我们的模型库中对涡轮定子叶片模型的热应力分析,并研究在此应用中非常重要的传热和热应力的影响。

有效的传热建模

为了进行快速计算,可以预定义涡轮定子叶片模型的传热方面,也不能专门解决。请注意,此处显示的建模水平可以是研究的最终目标,也可以用作接收模型概述并验证所有设置一致的第一步。无论哪种情况与您有关,我总是建议您从模型的版本开始,在该版本中,可以轻松地使用不同的参数集验证行为。如果模型不需要数小时或几天才能返回结果,也总是更好。(此类计算仅在验证模型的初始版本作为制造前的最终模拟或出于质量保证的原因后进行。)

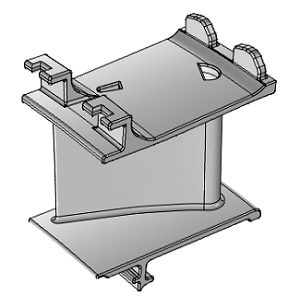

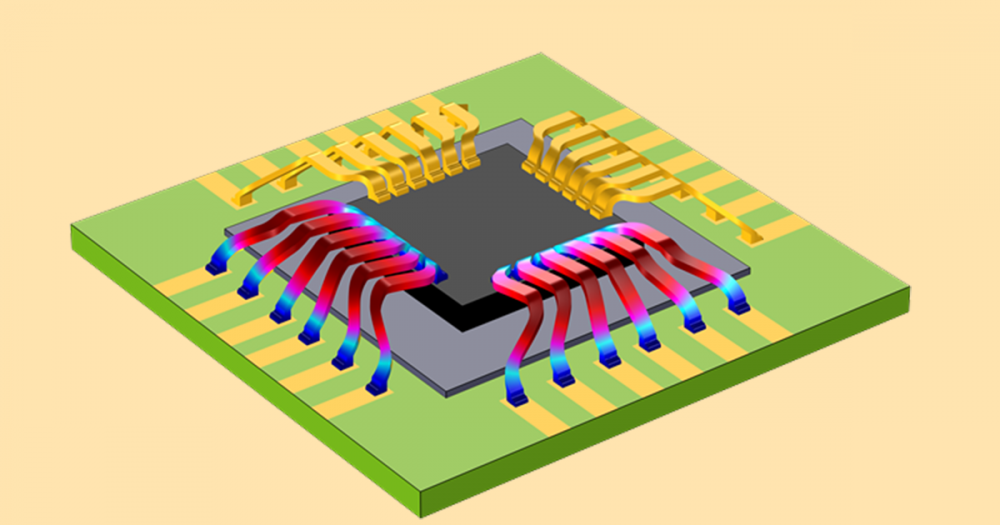

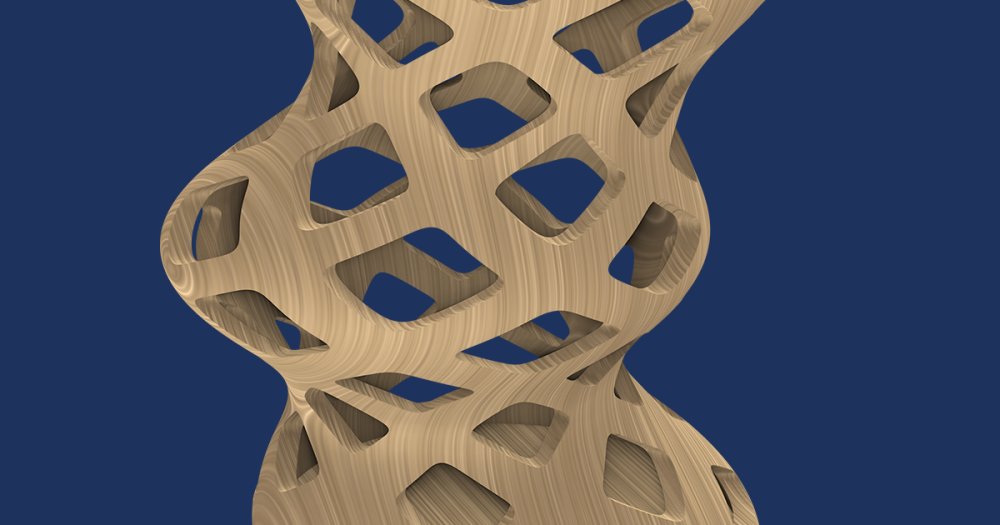

定子刀片几何形状,带有安装细节,它们之间的刀片以及刀片内的冷却管道。

在涡轮定子叶片中建模热应力

让我们使用涡轮定子叶片模型的热应力分析作为一个例子高效的模型可以保留准确的通过定义几个建模细节。定子由刀片内的管道组成,该管道用于使液体通过定子以冷却结构。由于定子叶片受到高速度的约束,周围环境和定子表面之间的热量也很高。

加速该模型的计算的关键是使用平均努塞尔特数量相关性(而不是模拟管道中的复杂流量和叶片周围的复杂流量)来估计流体和结构之间的传热系数。有了一些经验或文献综述,您可以找到平均努塞尔特数字相关性,这些相关性提供了热交换过程的体面代表。

预定义和用户定义的表达式

在定子叶片模型中,使用经典条件建立了一些热交换系数,而模型的某些部分不适合任何经典配置。取而代之的是,这些零件需要针对模拟情况进行验证的量身定制的配方。对于经典条件,传热模块使您拥有预定义的相关性。对于需要量身定制的配方的零件,您可以将需要的特定表达式输入到软件中。

设置模型

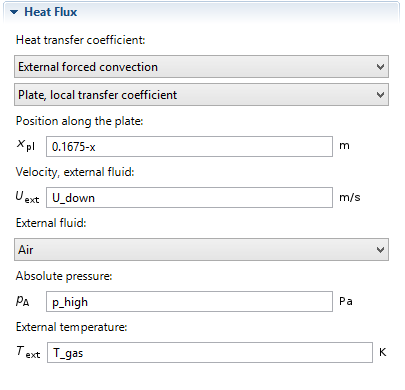

这压力侧(刀片的凹面)和吸气方(刀片后面)使用外部强制的局部传热系数近似为两个平板对流。这些Nusselt相关性是预定义的,可以从列表中选择。然后,该界面提供定义相关性所需数量的输入:流体的性质,其状态(温度和压力)及其速度。燃烧气体在30 bar和1,100 k处近似为空气。声音的相应速度约为650 m/s。典型的马赫数在压力侧为0.7,在吸力侧为0.45。这对应于大约450 m/s(称为U_UP在模型中)在压力侧和300 m/s(称为U_Down在模型中)在吸力侧。为了更准确,我们使用局部传输系数,而不是平均系数。因此,除了以前的数量外,这还需要沿着使用全局坐标系定义的边界的位置。

下图显示了所有这些设置输入到预定义的物理接口:

与定子叶片相邻的安装墙的处理方式与定子本身相同,但自由流速度设置为350 m/s。

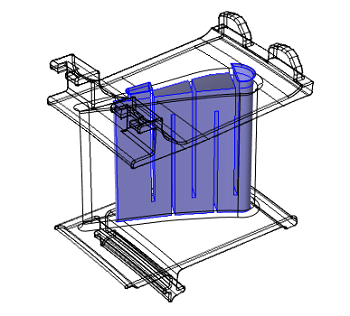

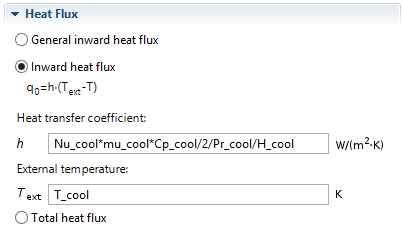

刀片还与空气流过冷却管道,如下所示。管道几何形状被简化,不包括细节,例如用于增加冷却表面积的肋骨。通过此表示,我们可以在J. Bredberg的论文中的平均Nusselt数量相关性的帮助下计算出等效的传热系数。湍流建模,用于内部冷却气动涡轮叶片“。在这种情况下,冷却温度为t_cool = 800 k。

刀片的内部冷却管。

由于这种相关性是非常原始的,因此在软件中没有预定义。当然,这不是问题,因为可以将任何用户定义的表达式直接输入到模型设置窗口中。实际上,任何代数表达都可以像可以写在纸上一样容易地输入comsol。188金宝搏优惠在这里,您可以看到如何通过组合以下图中的不同参数来定义传热系数:

在刀片本身中,通过传导传热定义为工作物理。假定刀片是由M-152合金制成的,该合金是12%的铬钢合金,具有较高的拉伸强度(请参阅M.P. Boyce的燃气轮机工程手册)。请注意,M-152合金的结构和其他材料特性可在Comsol的188金宝搏优惠材料库。

热和应力分析结果

涡轮定子模型包含上述传热模型,并与结构力学分析相结合以返回热应力。之前,我将建模定义为以正确级别的细节来表示现实,以获取有关应用程序的相关信息。那么我们在这里获得了什么信息?

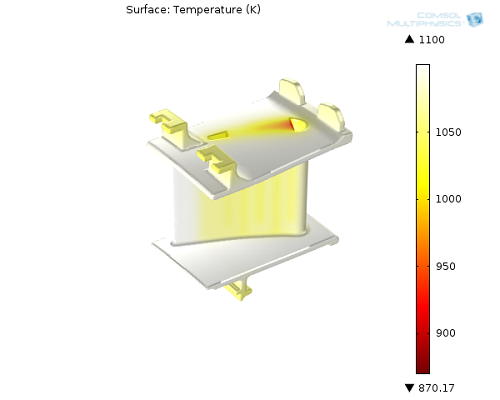

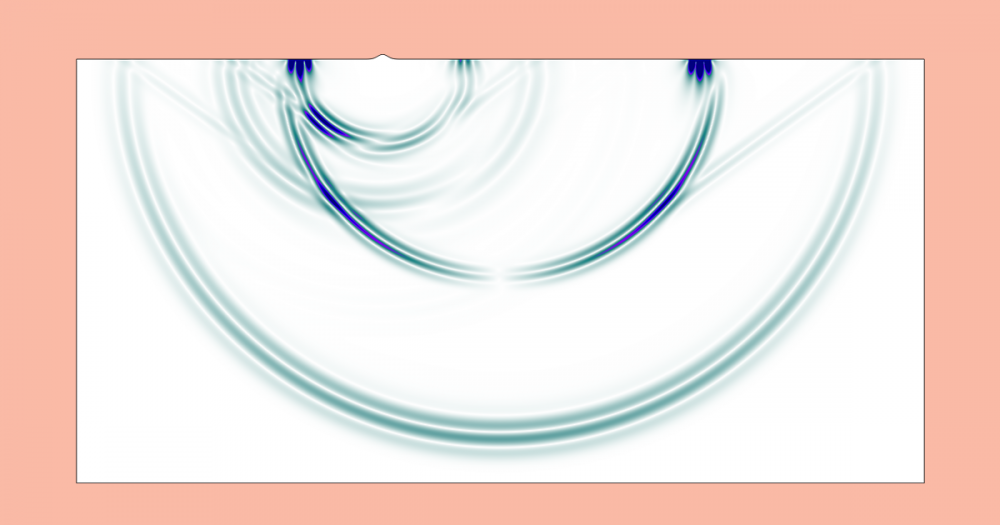

热分析主要解释了流参数,可以详细研究。查看下图中的温度曲线,我们可以看到后端达到接近燃烧气的温度。这表明通过管道施加的冷却可能是不够的,这是由于冷却液的强制速率,流体温度或冷却的实际设计。

刀片表面的温度场。

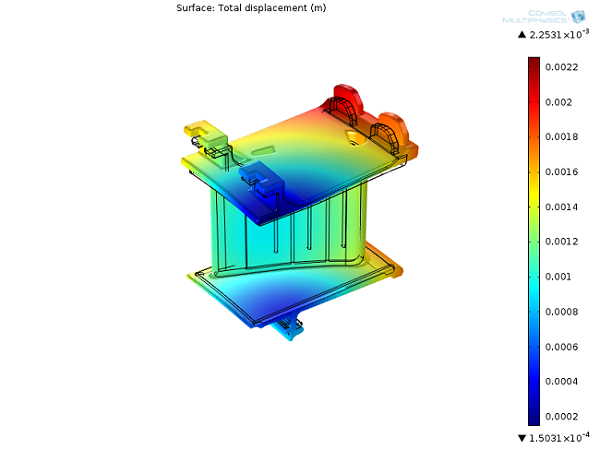

对于压力分析,结果显示了两件事。首先是关于刀片的设计:导入的几何形状包含锋利的角度,已知会导致周围环境的高水平压力。这意味着应该重新设计几何形状以摆脱这些文物,因为制成的定子刀片几乎肯定不会包含它们。然而,尽管如此,结构分析仍然表明,最大位移约为2 mm,这是一种可接受的操作条件。

刀片的位移幅度和变形(扩增10次)。

其次,最大应力位于冷却管的区域周围,其中热差速度最高。这表明必须仔细设计冷却过程,并且不能通过降低冷却温度而不承受结构性损害的风险来任意增加。这也表明,对于这种工作状态,热设计可能不会忽略膜冷却。

进一步的资源

- 模型下载:涡轮定子刀片的热应力分析

- 以前的博客文章:涡轮定子刀片冷却和飞机发动机

评论(0)